こんにちは、株式会社Key-Performanceの井畑です。

みなさん、標準サイクルタイムの意味と計算式ってご存知ですか??

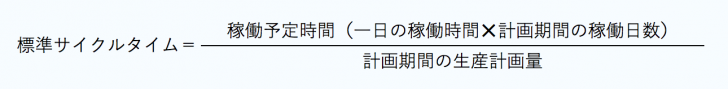

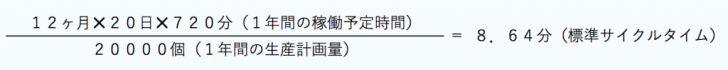

お急ぎの方もいらっしゃると思うので、まずは計算式を載せておきます!

この式、標準サイクルタイムの言葉の意味が分かれば驚くほど簡単に理解出来るので、意味と計算式の出し方を確認しましょう。

↓動画でも情報発信中!チャンネル登録よろしくお願いします!↓

標準サイクルタイムってこんな意味

標準サイクルタイムとは、「目標の生産数を確保するために守らなければいけない、一つの製品の製造時間」のことです。

これは新工場を建設するときには特に重要になる要素です。

例えば、ある工場が製品Aを1年間で20,000個製造することを求められたとします。

この工場は月に20日稼働し、1日に12時間(720分)稼働します。

1年間で20,000個の製品を作るためには………

1つの製品を8.64分で作らなければいけない計算になりました。

この、8.64分という「守らなければいけない、一つの製品の製造時間」が「標準サイクルタイム」です。

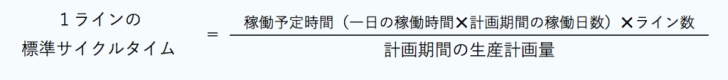

複数のラインがある場合

ちなみに、この例では工場全体で一つの製品Aを作っていますが、実際には工場の中には同じ製品を作る複数のラインが存在します。

その場合は各ライン毎に「標準サイクルタイム」を設定します。

その場合は、基本の計算式の「計画期間の製造計画量」(分母になっている部分)をラインの数で割り、「計画期間の1ラインの製造計画量」を求めればいいのですが、考えるのがめんどくさい方は次の式に数字を放り込んで下さい笑

※補足:最小工程数の求め方

この記事では1ラインあたりの標準サイクルタイムの求め方をお伝えしました。

しかし、一つのラインで一つの製品を作った場合、現実的にかかる総作業時間が存在します。

(例えば、製品Aを一つ製造するのに、60分かかるとします。)

この場合、先ほどの1ラインあたりの標準サイクルタイムは8.64分なので、標準サイクルタイムは守れていません。

ラインの数を増やすことで標準サイクルタイムを長くすることは出来ますが、この場合だと8.64分の標準サイクルタイムを60分以上にするために必要なライン数は「6.94」本。

つまり7ライン必要です。

ですが、工場の広さには限界があります。現実的に7ラインの設置が不可能なことも多いでしょう。

そこで、「1ラインのを複数の行程に分ける」ことで作業を効率化を行います。

行程分割の意味

例えば1ラインが1行程のみで行われていた場合、製品Aが一つ出来上がってから次の製品Aが出来上がるまでには60分かかります。

ところが、このラインを30分30分かかる2行程に分けたとします。

その場合、まず行程1を30分かけて1つ目の製品Aが通過します。

30分後、1つ目の製品Aが行程2に投入され、同時に2つ目の製品Aが行程1に投入されます。

結果として、1つ目の製品が完成してから2つ目の製品Aが完成するまでにかかる時間を30分に短縮することが出来ました。

行程分割の注意点

当然ですが、行程は分ければ分けるほどライン設置のための空間は広くなり、またコストもかかります。

(人間で考えて見て下さい。1人で作業をする場合は1人分のスペースと給料でいいですが、2人で作業すると2人分のスペースと給料が必要になります)

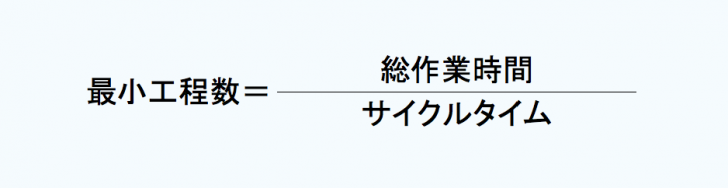

そこで、「標準サイクルタイムを達成するために、分割しなければいけない最小の工程数」が重要になってきます。

これが「最小工程数」です。

では、最小工程数の求め方に入りましょう。

※最小工程数は工場建設時の要求事項(必須項目)です。

最小工程数の求め方

最小工程数は以下の式で求めます。

標準サイクルタイムを元にKPIを設定

この標準サイクルタイムを守れていれば、予定していた量の製品を出荷出来るはずです。

つまり工場などでは「標準サイクルタイムを守る」事が一つのゴールになります。(もちろん最終ゴールは製品の出荷です。)

なので【KPI設定】は標準サイクルタイムに影響を与える要素に対して行っていきます。

↓動画でも情報発信中!チャンネル登録よろしくお願いします!↓

コメントを残す