こんにちは、株式会社Key-Performanceの井畑です。

今回の記事ではライン編成効率についてお話します。

以前、工場における標準サイクルタイムと最小工程数についての記事を書きました。

行程を分割すればするほど、1製品を生産する時間は短くなっていきます。

ですが、行程を増やせば増やすほど、スペースと費用がかかります。

ラインの現状の工程数で「どの程度非効率が生じているのか」を確認するための指標がライン編成効率です。

↓動画でも情報発信中!チャンネル登録よろしくお願いします!↓

ライン編成効率を求めよう

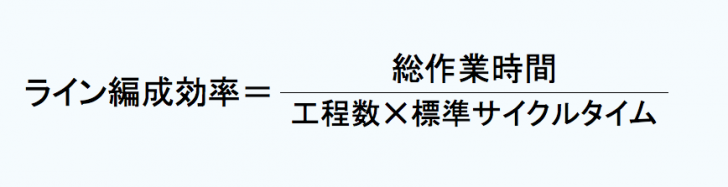

では、ライン編成効率の求め方です。

例えば、標準サイクルタイムが10分の製品Aがあるとします。

この製品Aを以下の5つの行程に分けて製造していたとします。

行程1………8分

行程2………7分

行程3………10分

行程4………6分

行程5………4分

この場合、合計でかかる作業時間は35分です。

では、ライン編成効率を求めましょう。

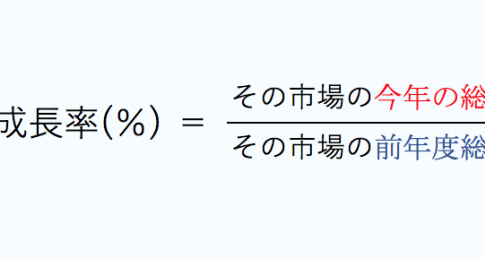

ライン編成効率は以下の式で求めることが出来ます。

ちなみに、ライン編成効率は1に近いほどよいです。

今回の例だと………

総作業時間 ………35分

工 程 数 ……………5

標準サイクルタイム ………10分

なので、ライン編成効率は「0.7」になります。

結局、ライン編成効率で何が分かるのか??

このライン編成効率の数字を見て分かる事は、

「不必要に行程を分割していないか」

という事です。

なんども書きますが、行程を増やせば増やすほど、スペースと費用がかかります。

しかし、標準サイクルタイムを守るためには行程の分割は必須です。

なので、標準サイクルタイムに対してどれだけ無駄のない行程の分割ができているかが分かるのが「ライン編成効率」です。

ライン編成効率を上げるためには

ライン編成効率を上げるためには、

「不必要な分割が行われている行程を元に戻す」

ことが大切です。

例えば、行程4と行程5をもとの一つの行程に戻します。

すると、総作業時間に変化はありませんが、行程数は5から4に減りました。

この状態でのライン編成効率は「0.875」。

かなりの改善になりました。

ライン編成効率の成り立つ条件

ライン編成効率が成り立つためにはある条件があります。

それは「すべての行程の作業時間が標準サイクルタイムよりも短くなければいけない」ことです。

この条件を満たしていないと、ライン編成効率を求めても全く意味がありません。

また、作業時間が一番長い行程のことを「ボトルネック行程」と呼びます。

このボトルネック行程の作業時間が標準サイクルタイムを超えると目標が達成出来なくなります。

まとめ

ライン編成効率を求める事で「不必要な行程分割を防ぐ」ことが出来る。

【まだこの記事読んでないの??】

コメントを残す